技术前沿 | 铭普推动高可靠性车规级模压电感质变

“独上西楼,月如钩”,随着Ai人工智能快速扩散并席卷全球的时代背景下,铭普人一贯秉承着“工匠”精神不断的在智慧制造、智能制造、自动智造上拓新、创新、革新。为了适应Ai革命对模压电感提出更高效、更高算力和更高可靠性的需求,近年来我司也在不断加大对模压电感新工艺制造智能化、高性能新材料多元化方向的研发投入,并先后与华南理工大学、电子科技大学、中科院加强合作,推动我司科研创新。

“宝剑锋从磨砺出,梅花香自苦寒来”,从量变到质变、从零到一,铭普在模压电感制造领域十年磨一剑,在模压电感技术领域不断创新。现已经开发出了不同应用场景需求的模压电感。

众所周知,模压电感工艺是将线圈埋入粉末中并压制成型经过固化所得。传统工艺存在以下弊端:

1. 高压会导致线圈形变过大,增加了铜线短路Q低风险;

2. 基于线圈短路风险,胚体受压压力通常<800Mpa,导致粉料致密度较低,合金粉通常密度低于5.6g/cm3,尽管通过调配粉料级配掺入羰基铁等较细颗粒细粉,压实密度也很难突破6.0g/cm3;

3. 过高的压力也会改变磁粉微观结构导致其磁性能难以发挥,残存的内应力还会导致模压电感温升电流较低,并导致产品损耗高。

“众里寻他千百度,蓦然回首”,通过不断地钻研反复试错。终于,我司在工艺技术上已经开发出T+P、T+U等成型技术工艺(图1),不仅可以得到高密度的磁芯,还可以将线圈形变将低至几乎无形变,大大提升模压电感可靠性。

其技术特点:先通过磁性粉末(如铁硅铝、铁镍、铁硅铬、非晶等)超高压成型得到高密度I-core、U-core、T-core磁芯(密度>6g/cm3),再将绕制线圈与预制的高密度磁芯组合,进行二次低温(180℃)低压(低于300Mpa)并提前固化。

图1.我司T+U全自动化产品线

典型应用:可在高频电源模块(DC-DC转换器)、车载电子、GPU供电上进行应用。该工艺制备的模压电感具有以下优势:

1.高能量密度:磁性粉末填充紧密,减少气隙,提高磁导率,电感量和饱和电流更高。

2.低损耗:粉末颗粒间绝缘,有效抑制涡流损耗,高频特性优异(适合MHz级应用)。

3.机械强度高:粉末压铸后结构稳固,抗振动、抗冲击性强,适合汽车电子等严苛环境。

4.设计灵活:可定制复杂形状(如异形结构),满足小型化需求(如手机、穿戴设备)。

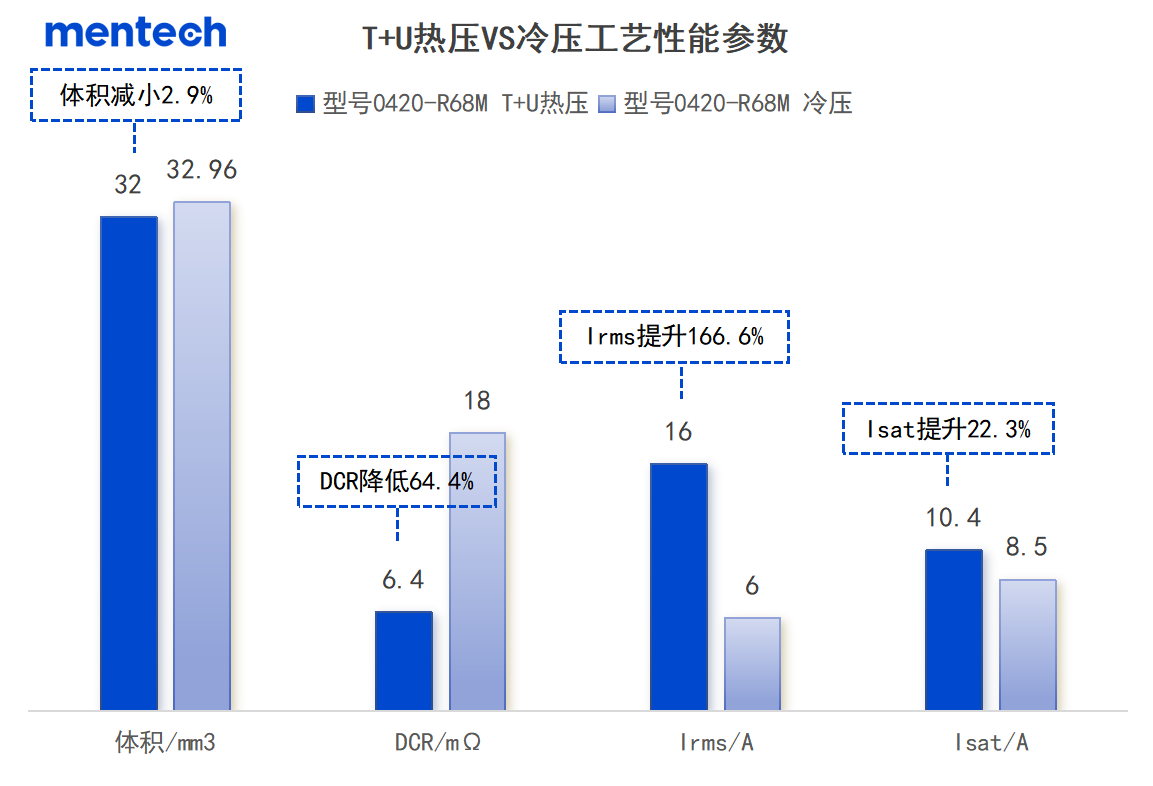

以下是我司预制core新工艺制备模压电感的具体性能参数对比,与传统冷压工艺制备的同型号成品对比,我司自主研发的T+U热压新工艺制备的成品在以下方面具有优势:其中,体积较小2.9%,DCR降低64.4%,温升电流提升166.6%,饱和电流提升22.3%(如图2);同型号产品对比,随着电流增加(如图3),其饱和电流曲线下降较传统工艺产品更缓慢,我司在T+U工艺技术上的研发创新的同时,在低损耗材料方向也取得了重要突破,通过在材料成分如非晶、纳米晶等低损耗材料上和级配优化配比上的技术突破并申请相关专利,该工艺条件下制备的模压电感产品温度随着加载电流的增加较缓慢的增加,而传统工艺电感产品温升曲线增加急促。

图2.T+U工艺制备模压电感与传统冷压工艺产品性能参数对比

图3.T+U工艺制备模压电感与传统冷压工艺产品饱和及温升曲线

如图4所示为我司新工艺制备的模压电感(左)和传统工艺制备(右)的模压电感内部线圈图。其中,T+U工艺采用扁线卧绕的绕线方式,传统工艺采用圆线密排绕线,经过两种工艺压制成型后,右侧线圈形变非常明显,线圈轴向压缩平均形变量在36%,有的线形变甚至更到达到50%,作为对比的T+U成型工艺线圈轴向压缩形变仅为4.2%。线圈形变过大会对铜线的漆膜要求更高,其形变越大线圈表皮破裂的风险也大大增加。同时,经过高压的线圈在老化试验中也表现出更低的使用寿命(传统成型产品老化试验1300h后电性能会突破并失效,而T+U工艺产品老化试验寿命可以高达1800h以上)。

图4.T+U工艺制备模压电感与传统冷压工艺产品内部线圈形变情况

“待到山花烂漫时,她在丛中笑”,目前我司根据市场需求,逐渐开发出可应用在车载OBC、GPU高算力大电流、超薄穿戴电子产品上的产品,并在市场大力上推广应用,铭普光磁在技术研发的道路上矢志深耕、奋勇追赶,在磁芯元器件领域必将跻身行业翘楚之列。

铭普商城

铭普商城 集团网站

集团网站